Im Maschinenbau zeigt der digitale Zwilling bereits in der Designphase sein Potenzial, indem er den aufwändigen, teuren Prototyp ersetzt. Verschiedene Lastszenarien werden am Rechner getestet und das Zusammenspiel der einzelnen Teile simuliert.

Schwachstellen, Ausfallmöglichkeiten sowie Energie- und Materialeinsparpotenziale werden frühzeitig erkannt. Gleichzeitig werden die datenbasierten Erkenntnisse in die gesamte Wertschöpfungskette bis hin zum Produktsystem zurückgespielt. Hierdurch entsteht ein vollständig geschlossener Entscheidungskreislauf für fortlaufende Optimierungen.

Die gesamte Wertschöpfungskette – von der Projektierung bis zur Auslieferung an den Kunden – erfordert Datacenter-Services. Ohne ein Edge Datacenter wäre eine Industrie 4.0 Produktion, wie unser neues Werk in Haiger/Deutschland, nicht realisierbar. Edge Datacenter in Verbindung mit Firmen-/Cloud-Datacentern ermöglichen innovative Anwendungen und bieten dem Kunden einen Wettbewerbsvorteil.

Das neue Rittal Werk in Haiger hat alle Kriterien der Industrie 4.0 umgesetzt. Das Unternehmen hat mit einer Gesamtsumme von 250 Millionen Euro die bisher größte Einzelinvestition des Unternehmens getätigt, um die weltweit fortschrittlichste Anlage für Kleingehäuse und Kompaktschaltschränke zu errichten. Der hochautomatisierte Fertigungsprozess im Verbund mit dem benachbarten Distributionszentrum ermöglicht eine nahtlose Auftragsabwicklung und garantiert schnelle Verfügbarkeit aller Serienprodukte und des Zubehörs.

Die Gesamtinvestition von 250 Millionen Euro ist ein starkes Bekenntnis zur regionalen Wirtschaft und den 290 Arbeitsplätzen im Werk Haiger. Rittal entschied sich ganz bewusst, zusammen mit den Menschen, mit denen das Unternehmen groß geworden ist, die Zukunft zu gestalten.

In den neuen Fabrikhallen werden bald mehr als 100 neue Hightech-Maschinen und Anlagenkomponenten auf 24.000 Quadratmetern untergebracht. Zusammen werden sie rund 9000 AX Kompaktschalschränke und KX Kleingehäuse pro Tag fertigen und damit rund 35.000 Tonnen Stahl pro Jahr verarbeiten.

Ca. 100 intelligente Maschinen und Roboter sowie 18 autonome Fahrzeuge generieren täglich 18 TB an Daten. Im Edge Datacenter werden die industriellen Daten ausgewertet und analysiert.

Um die kurzfristige Lieferung des flexiblen Produktportfolios in bester Qualität zu ermöglichen, wurde eine Produktion nach 4.0 Kriterien mit einem automatisierten Hochregallager und fahrerlosen Transportrobotern aufgebaut. Alle relevanten Daten werden erfasst, analysiert und dienen der Optimierung des Werks, indem sie mit den Ergebnissen aus der Simulation mit dem digitalen Zwilling verglichen werden.

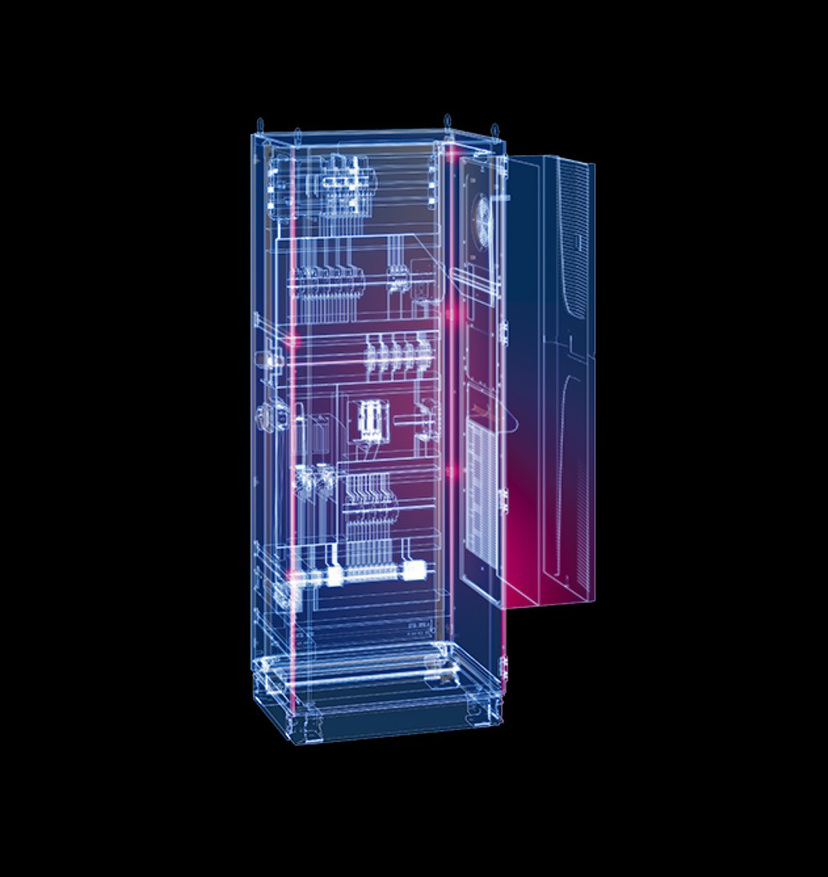

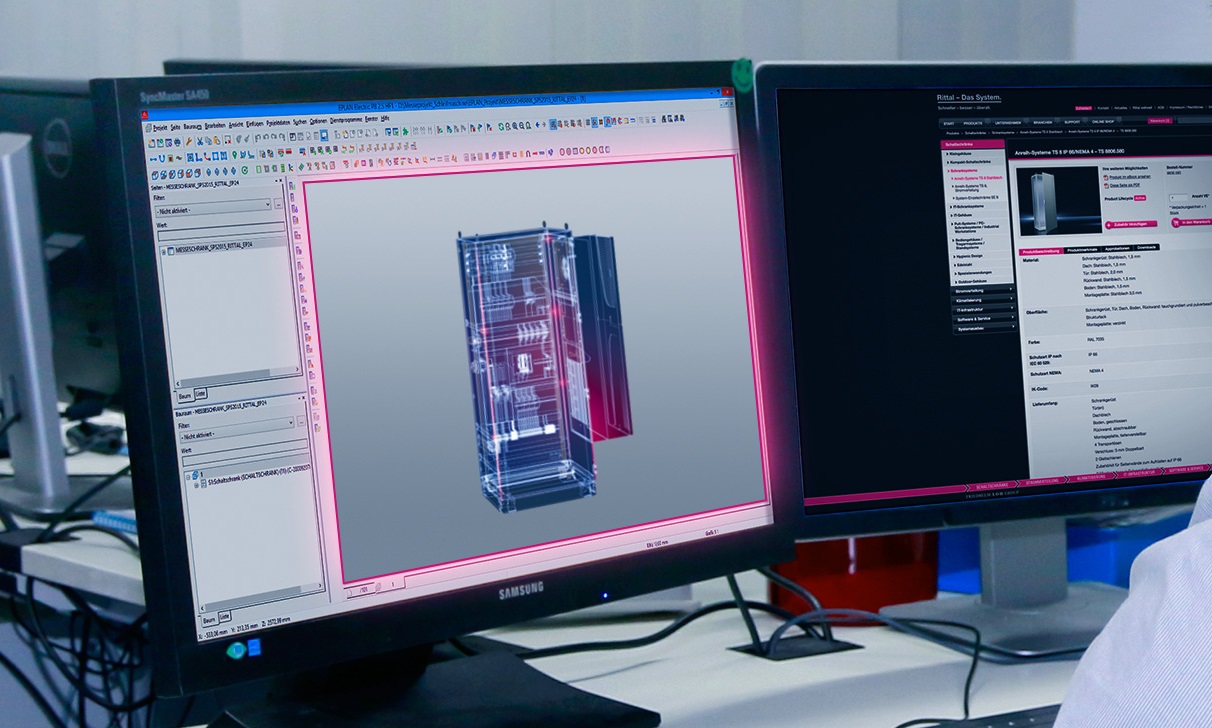

Erstellen Sie Ihren digitalen Zwilling! Wählen Sie einfach das gewünschte Schranksystem aus und starten Sie die Konfiguration Ihres Schaltschranks. Im Hintergrund arbeitende Produktregeln sorgen für eine leichte und richtige Komponentenauswahl. Den Fortschritt Ihrer Konfiguration können Sie mit einer 3D Visualisierung jederzeit mitverfolgen.

Sie haben Fragen? Dann schreiben Sie uns. Gerne stehen wir Ihnen bei allen Fragen rund um das Thema Digitaler Zwilling zur Verfügung.